SERVICE取り扱い品目

地下タンク漏洩検査

漏洩検査と定期点検

【漏洩検査】は、埋設タンクや埋設配管など目視での確認が困難な場所に対し、加圧検査等によって漏洩の有無を確認します。漏洩検査は消防法によって基本的に1年に1回以上の検査が義務付けられています。ただし完成検査日や地下貯蔵タンクの取替からの経過年数などによって3年に1回以上となる場合があります。

【定期点検】は、位置、構造及び設備が技術上の基準に適合しているか否かについて実施するもので、目視確認や作動確認によって決められた設備の状態を点検し、定期点検記録表を作成して3年間保存しなければなりません。定期点検は消防法によって1年に1回以上の実施が義務付けられています。

点検範囲

■気相部 及び 埋設配管

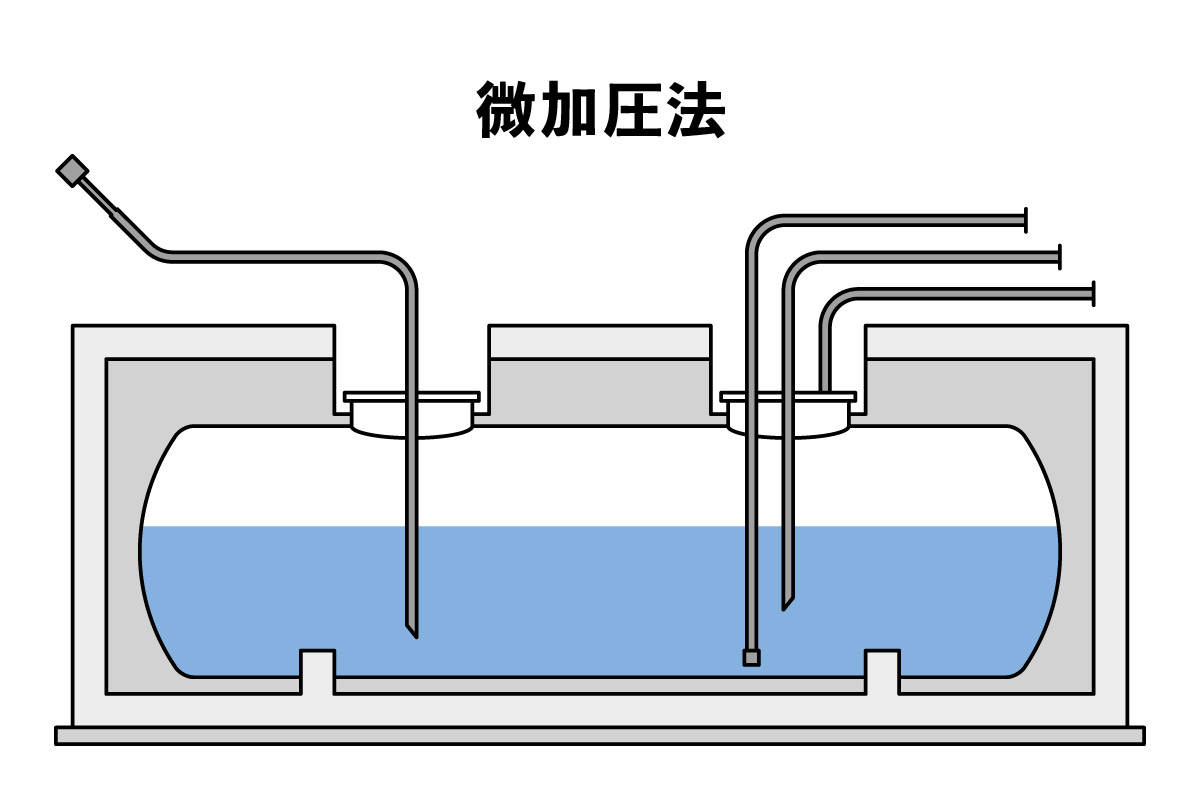

『微加圧法』 2kpa

(消防危第33号 及び 告示第71条第1項及び第2項 並びに 第71条の2第1項 に規定された方法の検査)

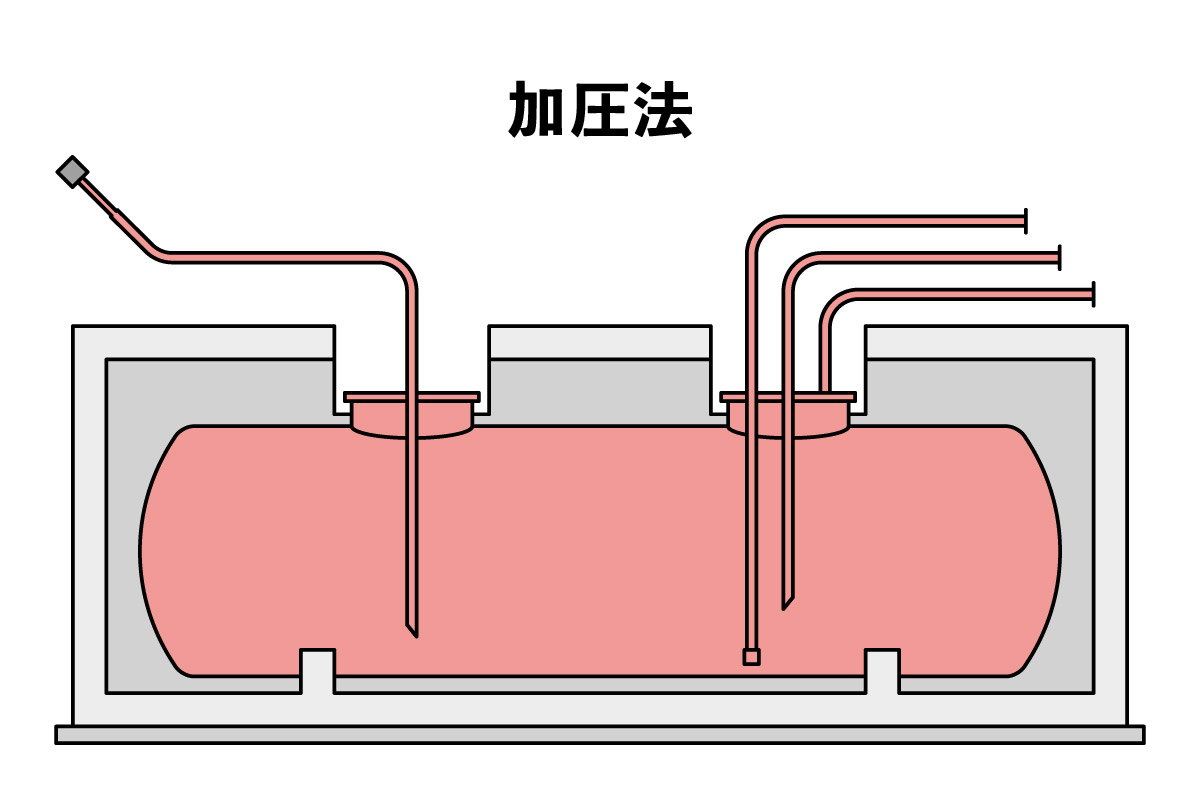

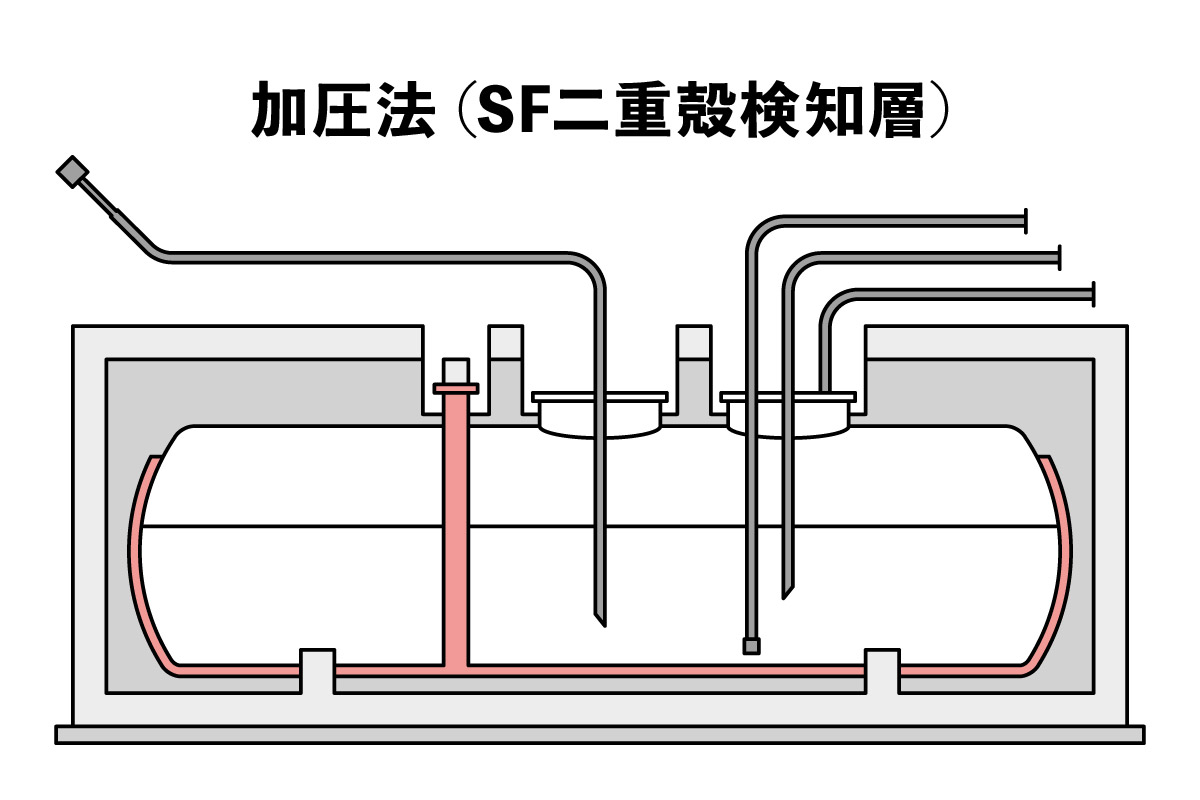

■液相部

『その他の方法』

全危協評第10号、全危協評第10-2号

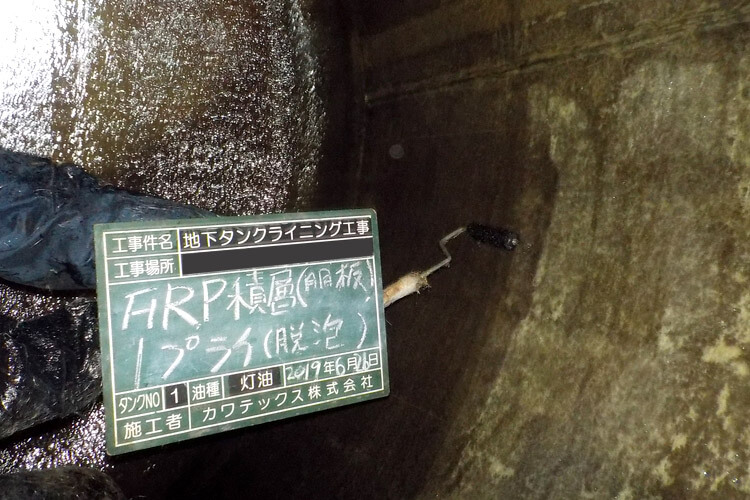

FRP内面ライニング- FRP Lining Method -

FRP内面ライニングとは

近年、既に設置している地下タンクの腐食の防止対策として、地下のタンクの内面にFRPライニングを施工する技術が実用化されております。

- FRP内面ライニングは、既に設置された地下タンクに施工することが可能であり、タンクの交換と比較して費用負担が軽いという利点があります。

- マンホールの設置されていないタンクについては、マンホールを設置する工事が必要になります。

地下タンクにおける「安心」とは?

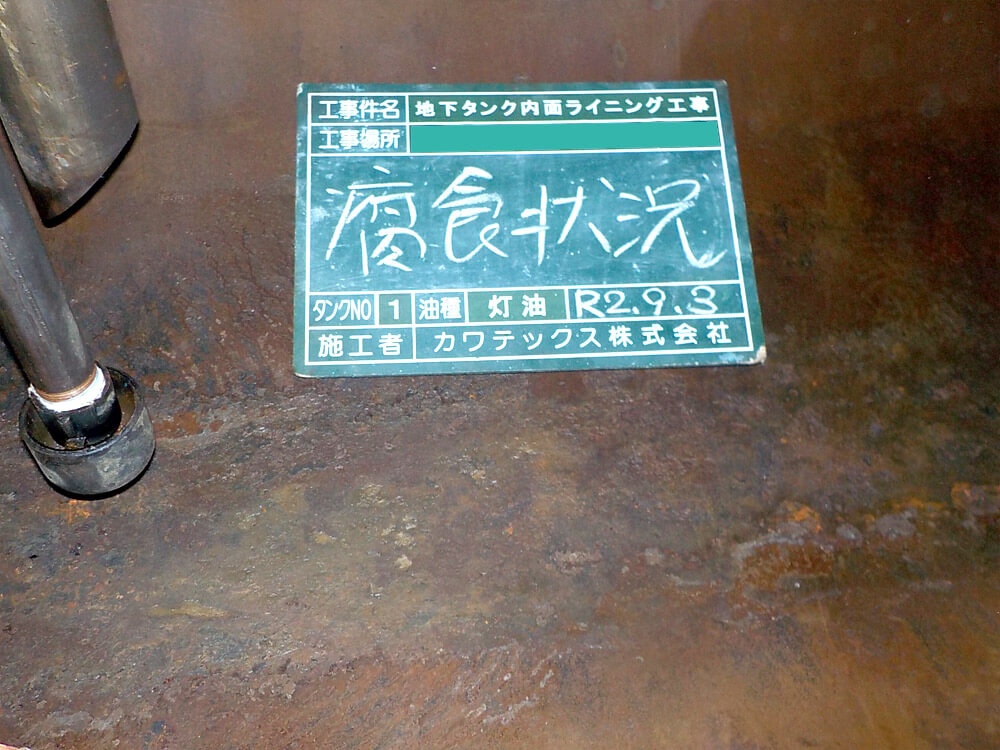

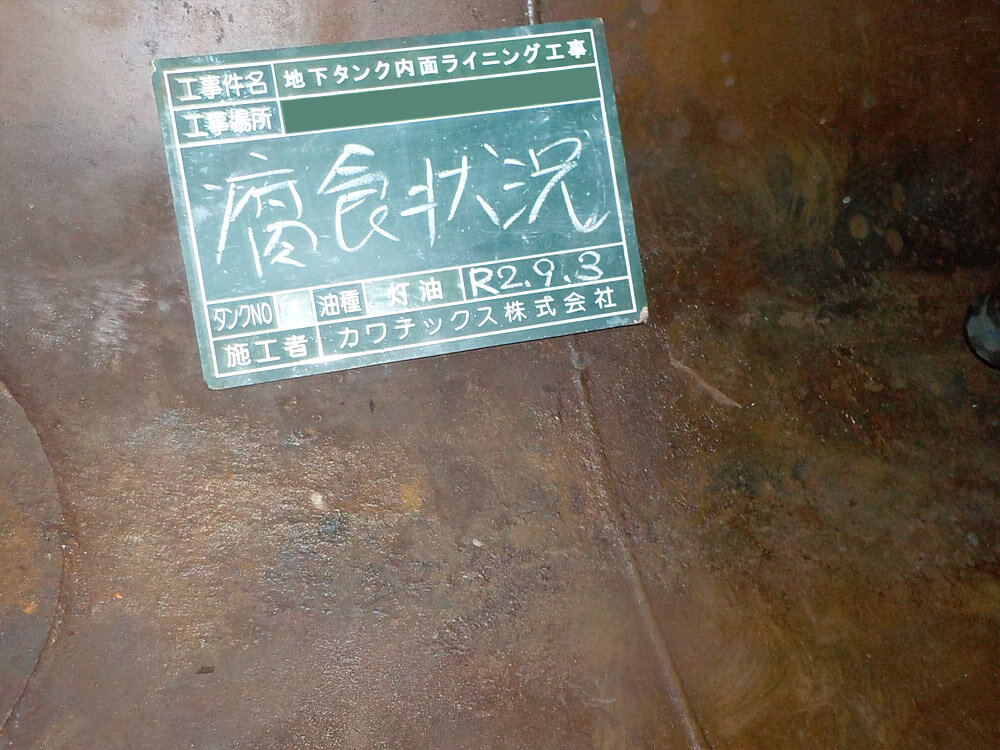

【問題点】

既設地下タンクの長年の使用によりタンクの鋼板(SS400)に腐食が生じます。地下タンクの腐食は、危険物の漏洩を引き起こし、土壌や地下水などに影響を与える環境破壊となります。

【解決法】

FRPライニング工法は、地下タンクの腐食により生じた欠損(腐れ代)をクリーニング後にFRP層を形成することにより補います。この工法により既設地下タンクの腐食の進行を止め、漏洩を未然に防止することができます。

- ※既に漏洩が生じている地下タンクを修復するものではありません。

腐食しない素材「FRP」

■FRPとは?

繊維と樹脂を用いてプラスチックを補強することによって強度を著しく向上し、宇宙・航空産業をはじめ自動車、鉄道等様々な分野で用いられています。

- ※FRPは、Fiber(繊維)、Reinforced(強化された)、Plastics(プラスチック)の略です。

使用する材料は、日本工業規格JIS K6919に規定された耐久試験においてUP-CM(耐薬品性に優れている)適合することを証明されています。このFRPを内面に貼り付けることにより、腐食の進行を止め、耐久性もアップします。

■低コスト・短納期による安心・安全をご提供します。

- タンク入れ替えと比較し、およそ1/3の費用で施工

- 10KLタンク1基で約5日間、4基で12日間程度での施工(同時工事の場合)

- 仮営業しながらの施工可能、営業を休まず施工することができます。

- 2KL~50KLまで様々な容量に対応します。

工事の流れ

- 消防申請書許可

- 全国危険物安全協会 施工届書作成・申請

- 事前検査・漏洩検査

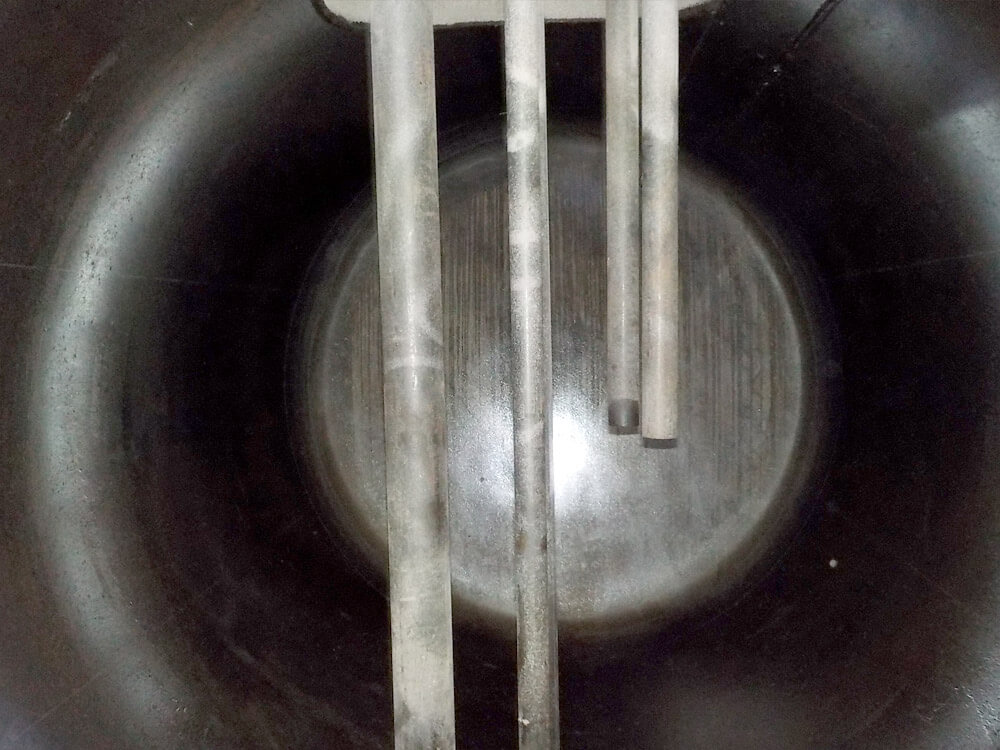

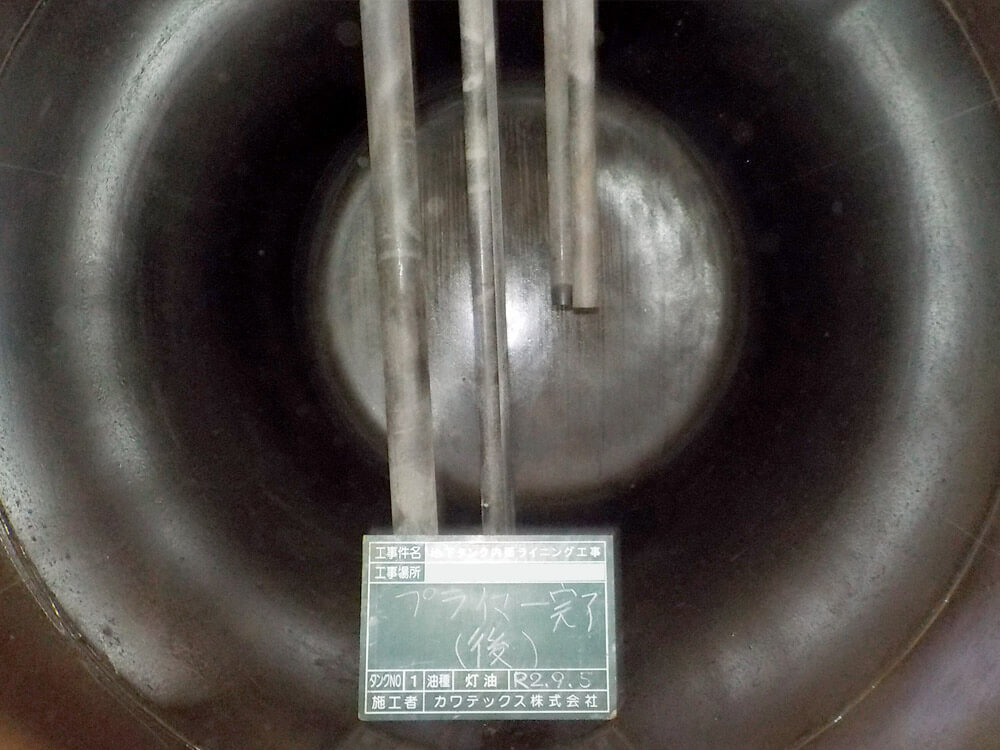

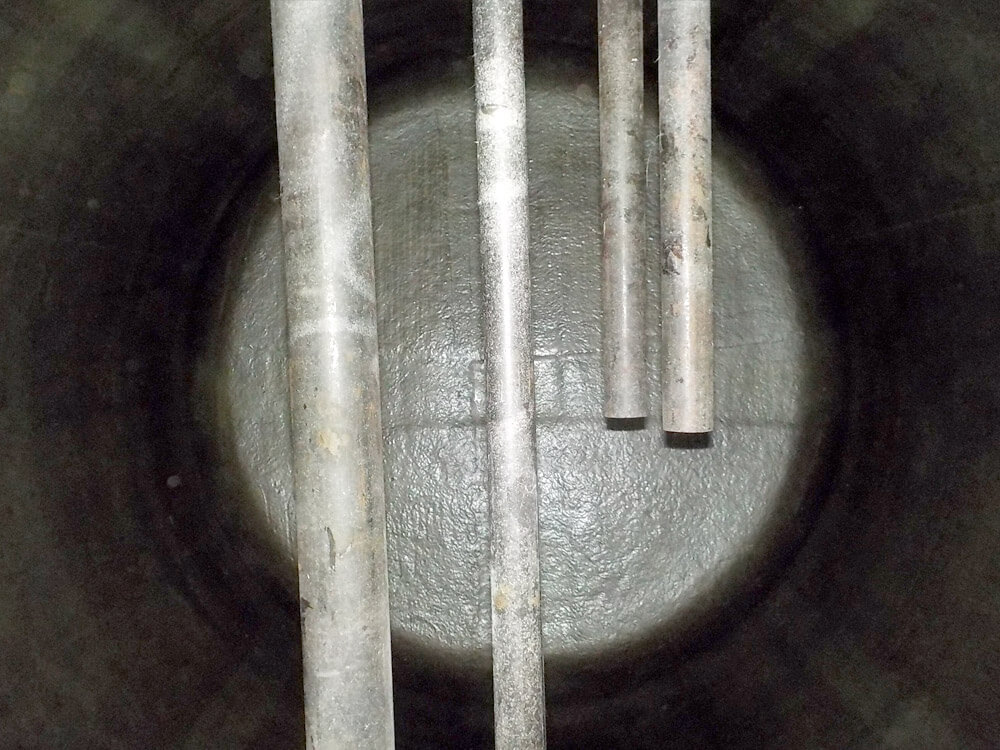

- マンホール取り外し・タンク内清掃

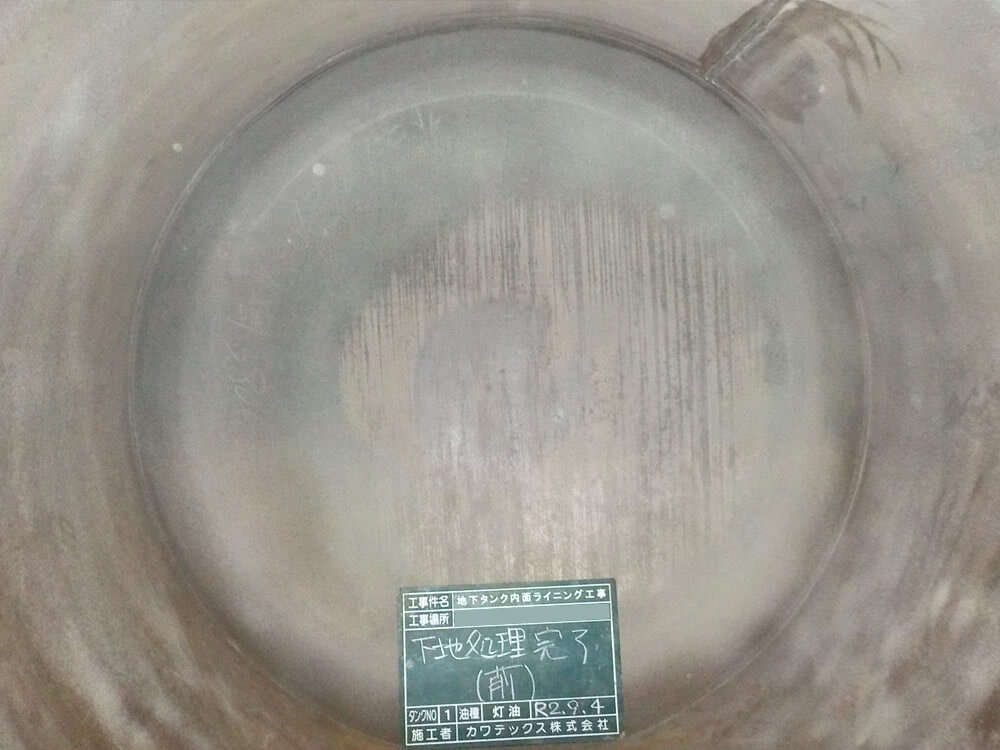

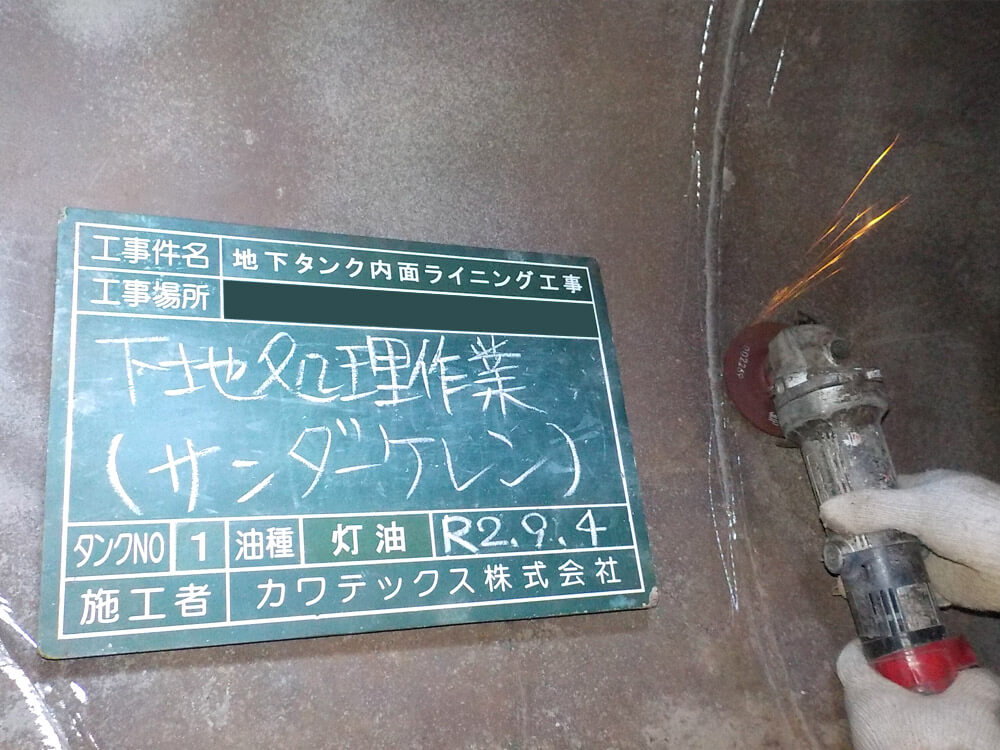

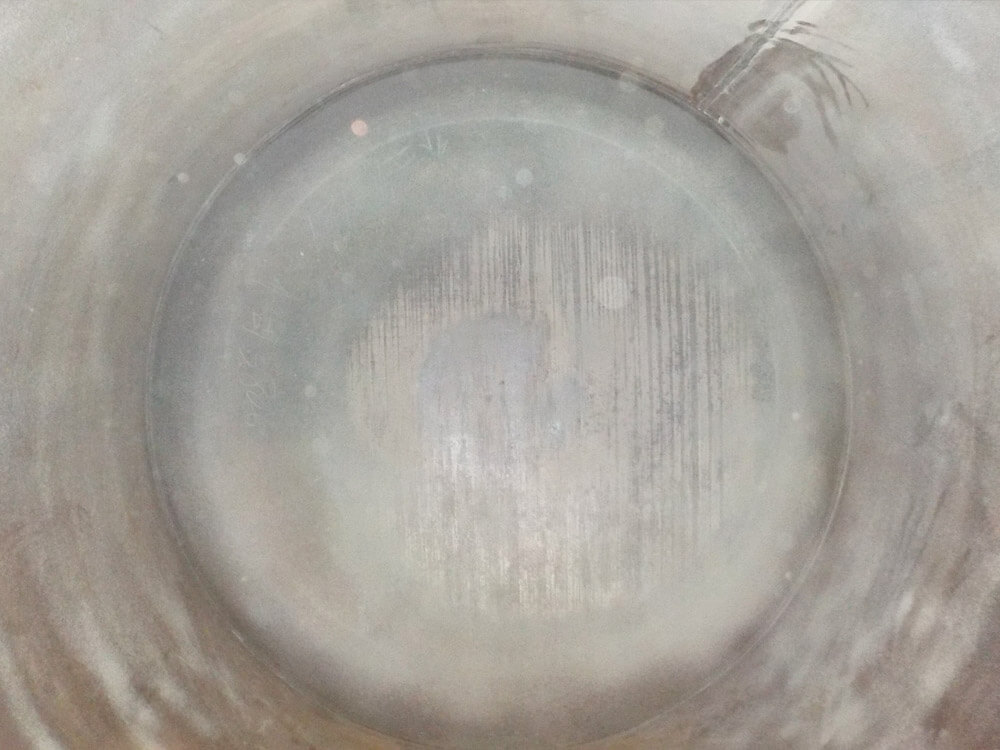

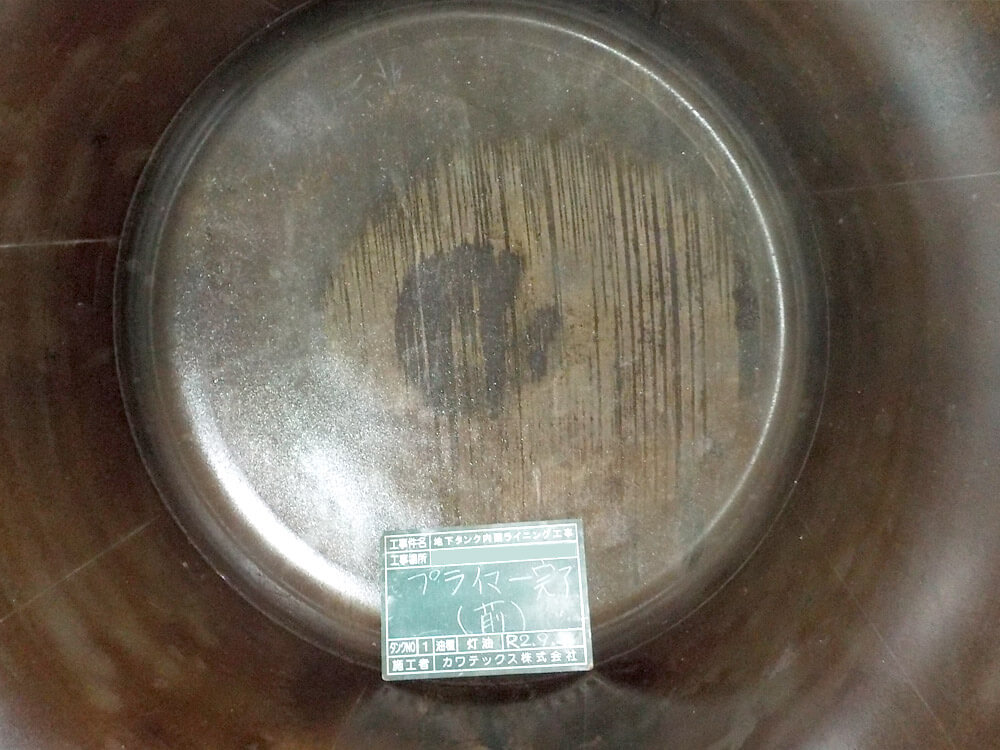

- 下地処理

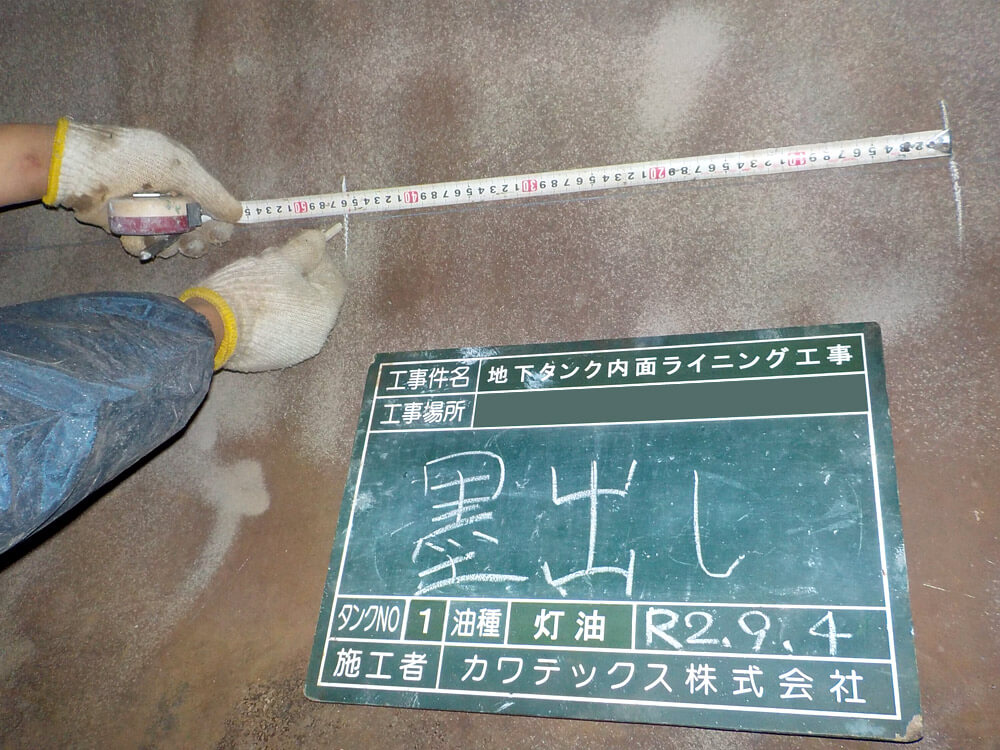

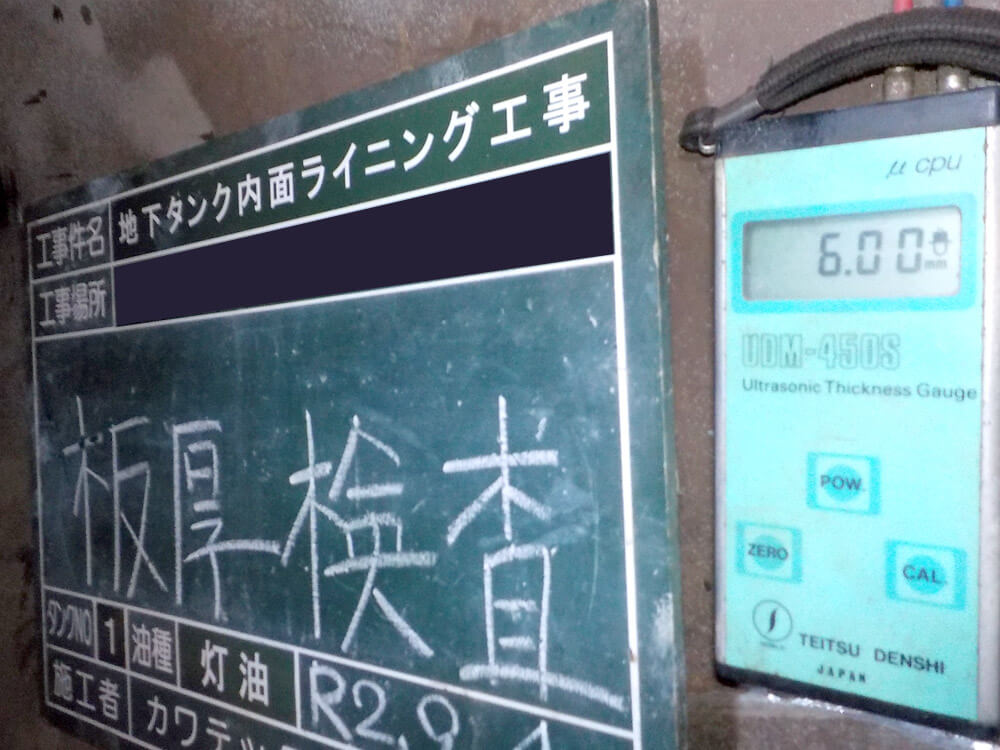

- 墨出し・板厚検査

- 全国危険物安全協会(板厚・事前調査書類)提出

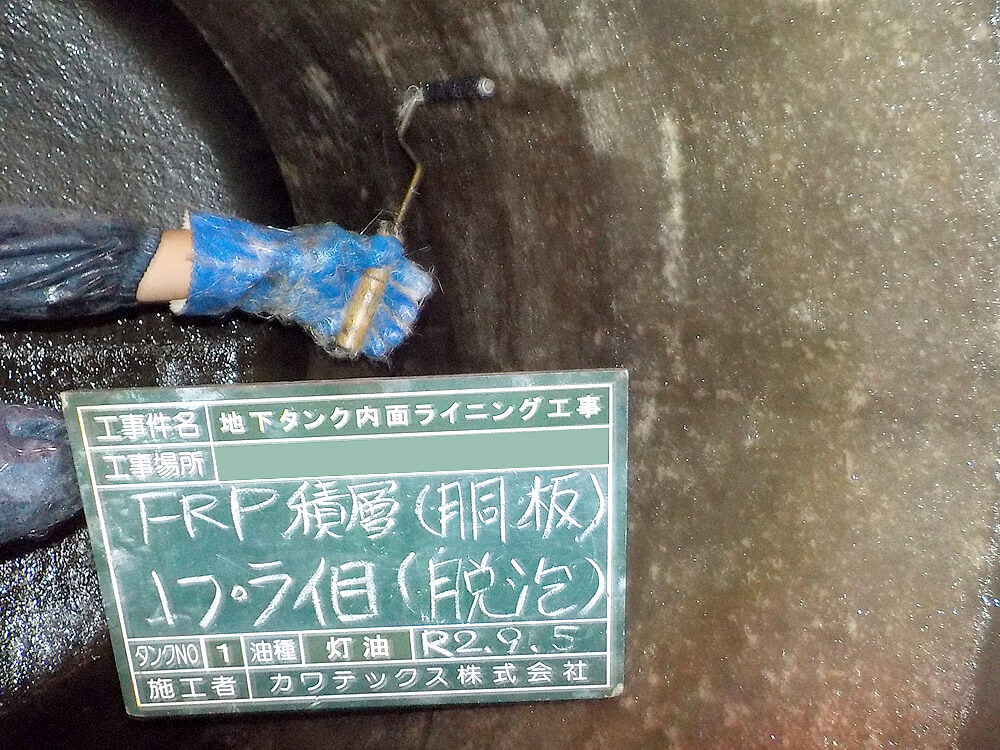

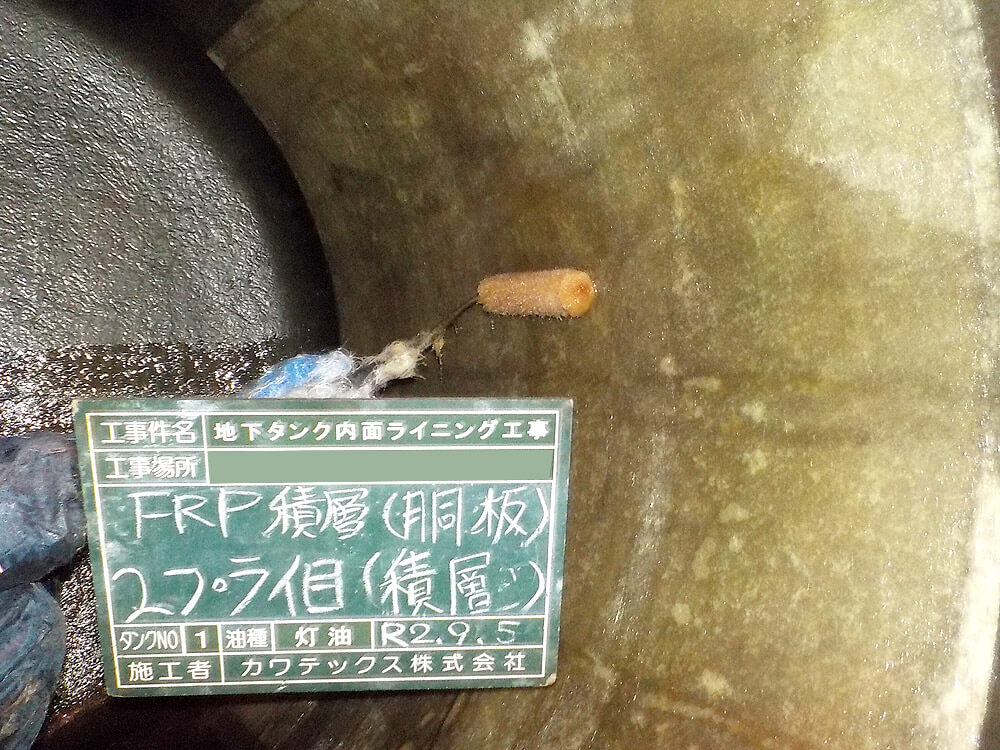

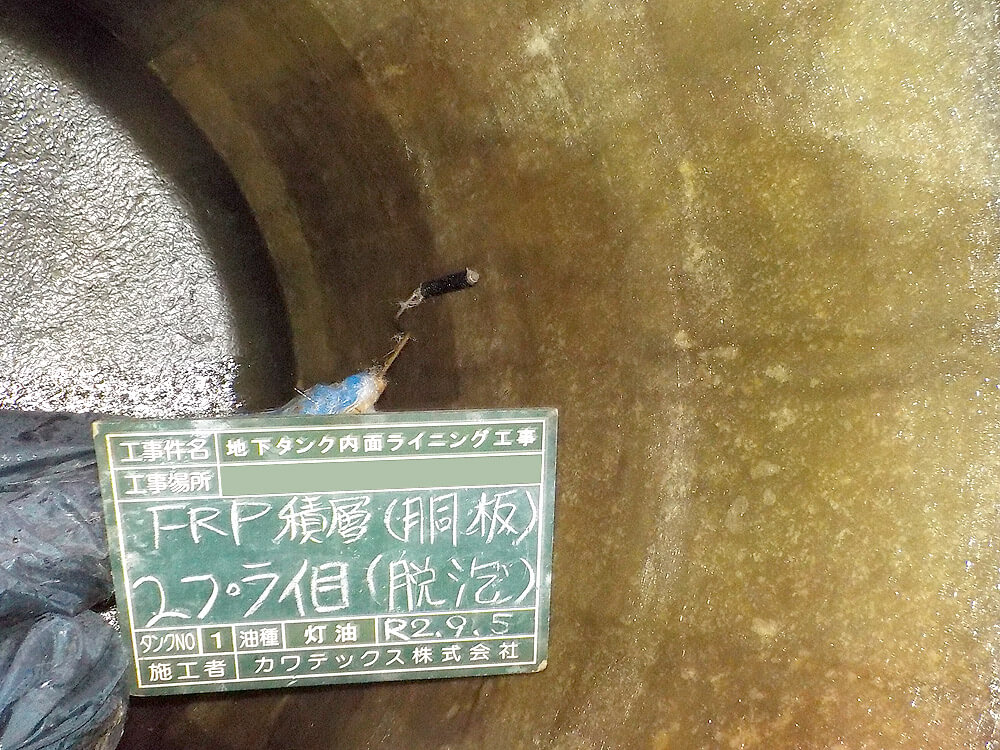

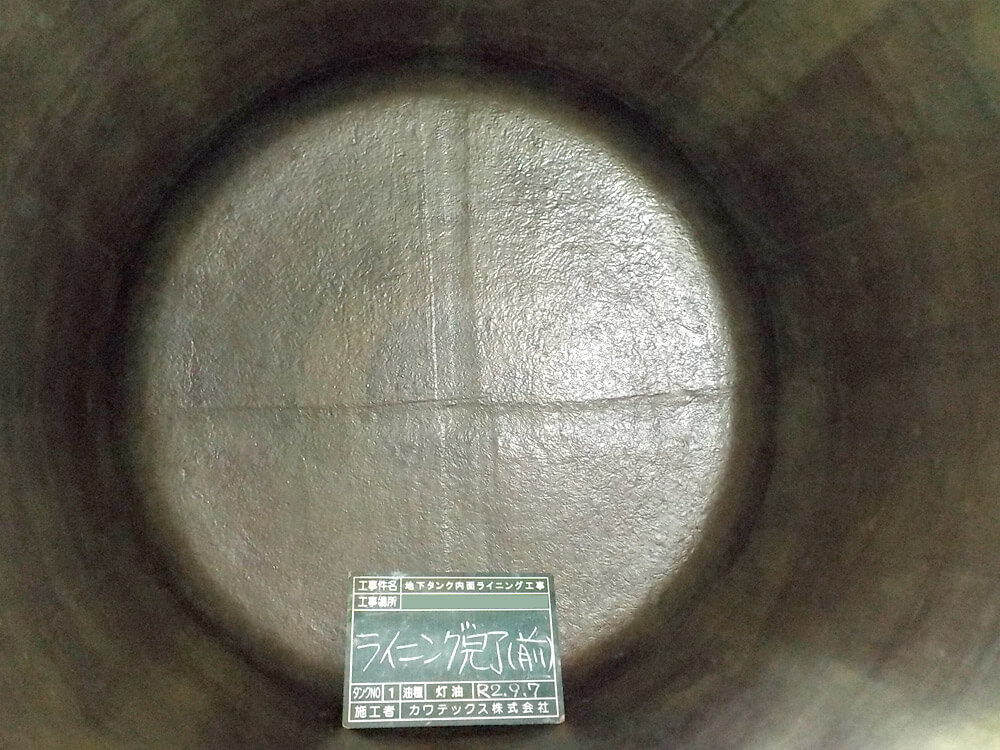

- FRPライニング

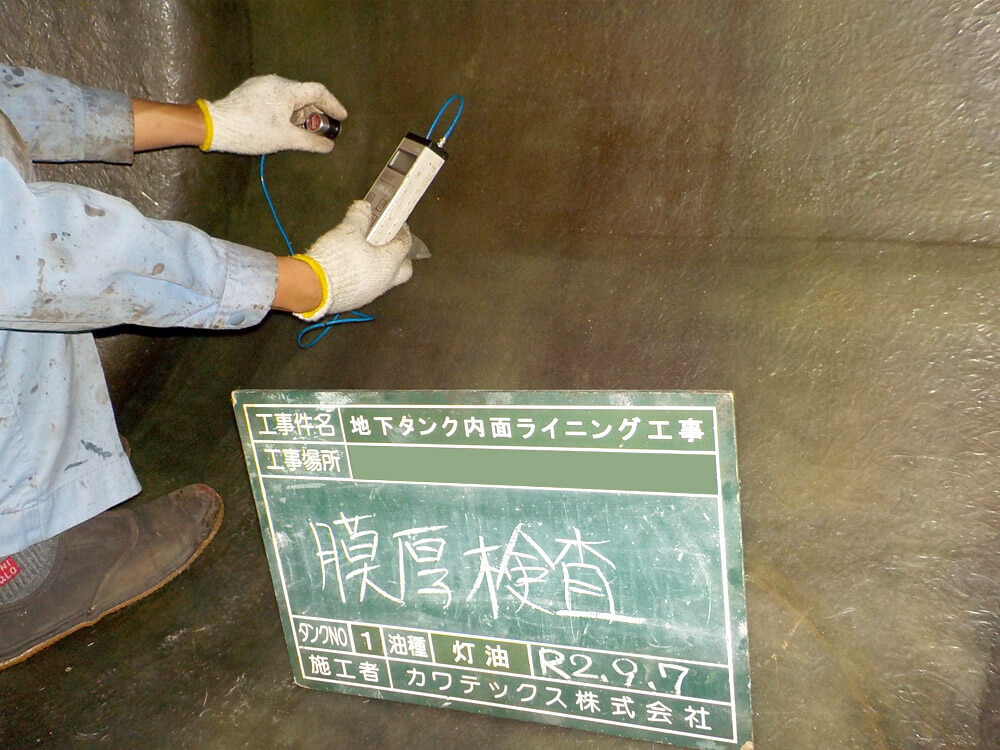

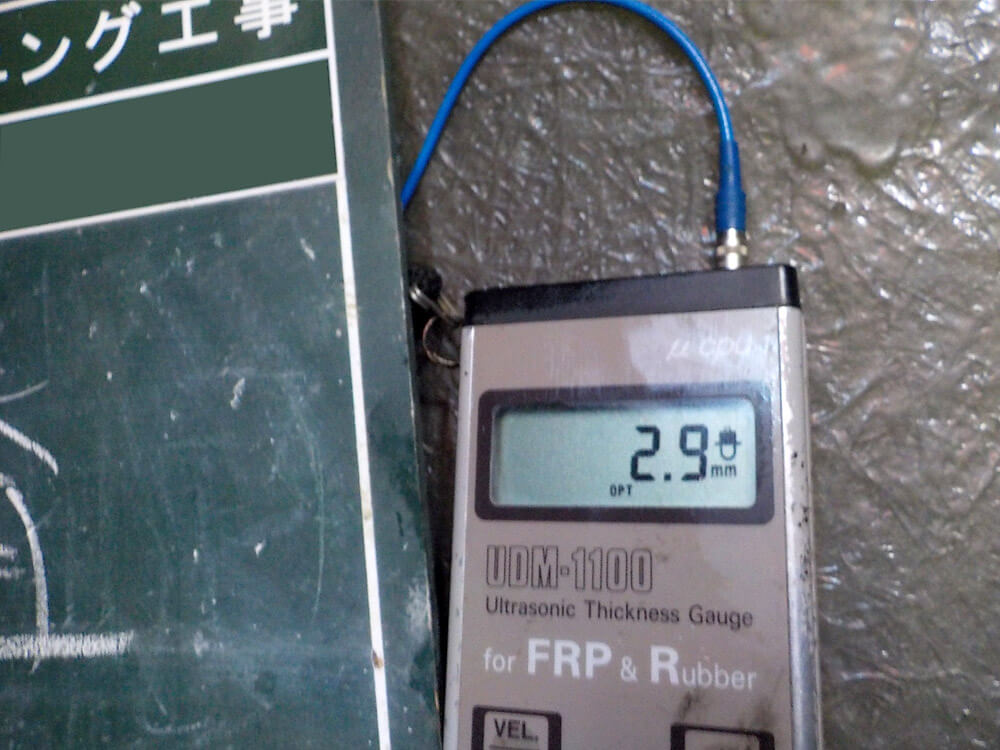

- FRP膜厚・ピンホール検査

- マンホール閉止・配管復旧

- 全国危険物安全協会 完了報告書作成・申請

- 全国危険物安全協会 適合証明書

- 適合シールの取り付け(通気管等)

- 施主・消防署 報告書作成・提出